在工業文明的長河中,傳統工業軟件猶如基石,支撐起現代制造業的繁榮。從CAD精準勾勒機械圖紙,到ERP統籌全球供應鏈,這些軟件將離散的工廠串聯成高效的制造網絡,推動了生產力的革命性飛躍。然而,隨著AI與大模型技術的浪潮席卷而來,制造業正站在智能化轉型的十字路口,傳統工業軟件面臨著前所未有的挑戰。

傳統工業軟件的發展,是一部將工業知識代碼化、流程標準化的史詩。CAD將設計師從繁瑣的圖板工作中解放,實現產品的數字化定義;CAE通過虛擬仿真降低實物試驗成本;MES和ERP則串聯起企業從訂單到交付的全流程。然而,在AI時代,這套成熟的體系卻遭遇了數據割裂、系統孤島和智能體與場景脫節等重重困境。一家大型制造企業內,可能同時運行著數十種不同廠商、不同年代的軟件,數據格式千差萬別,難以互通。智能體難以獲取全鏈路上下文,AI因碎片化數據和僵化系統接口而難以施展拳腳。大模型雖能生成文本或代碼,卻難以理解工業場景中的專業邏輯,導致“幻覺”頻出,難以落地。

面對這些挑戰,工業軟件必須實現代際跨越,重構一套能讓數據自由流動、智能精準落地的新一代智能工業軟件。硅谷的Palantir公司提出的“本體論”為這一難題提供了思路:通過構建統一的數據語義框架,激活數據的深層價值,從根本上解決數據孤島問題。華為工業數據圖譜平臺正是這一理念的實踐者,它通過一系列核心能力組件,系統性地構建了新一代智能工業軟件的“能力集”。

華為工業數據圖譜平臺以貫穿“數據、邏輯、行動”的本體模型圖譜與實例圖譜為核心,整合多模態、非實時/實時的數據源,構建企業“數字孿生”。這一平臺不僅能讓AI理解結構化數據和復雜業務規則,還能使人和AI驅動的行動在“數字孿生”作業場景中高效、可控進行,直接驅動精準決策與行動。這一統一數字底座的背后,是一系列緊密耦合的核心能力組件。

作為統一的工業數據管理底座,華為工業數據圖譜平臺通過面向多模態工業知識抽取工具集和流水線,構建全場景數據全聯接全融合的工業增強型知識圖譜。它為工業AI供應高質量數據,輔助AI推理,增強復雜工業場景下大模型/專屬模型的行業精準度與決策可靠性。其中,華為工業數字模型驅動引擎iDME通過“面向對象,元模型驅動”的技術理念,在數據產生的源頭就用統一元模型對業務對象進行定義和建模,確保數據從誕生之初就遵循統一的“語言”和“語法”。iDME不僅建立數據關聯,還通過模型邏輯和規則約束強化模型推理精準性,為AI大模型注入專業/通用工業知識,有效避免大模型在工業場景中產生幻覺。

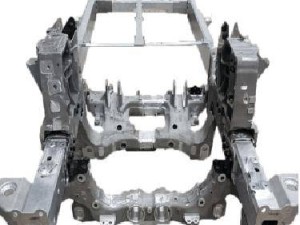

華為云工業數據轉換引擎(iDEE)則是工業異構工具與數據的翻譯器。它支持30多種數據格式互轉,涵蓋主流CAD系統和標準,提供CAD和CAE數據的輕量可視化能力,無需依賴工具軟件,節省工具軟件License費用。iDEE支持GB級數據分鐘級轉換,帶來極速性能體驗,并基于帶參轉換完整保留原始設計意圖。這一工具解決了國外工具軟件數據格式私有化導致的訪問難題,實現了工具軟件與數據管理平臺的解耦,讓企業真正擁有數據資產的主權。

除了數據層面的創新,華為還構建了“連點成線”的硬件開發工具鏈。華為云硬件開發工具鏈解決方案沉淀了華為IPD產品數字化實踐經驗,預集成工業軟件伙伴的各種硬件開發工具與定制化應用,賦能企業研發創新與數字化、智能化。硬件開發工具鏈平臺IPDCenter在底層邏輯上統一了業務流、工程流、數據流以及硬件開發的相關業務組件,支持跨學科、跨領域工業軟件之間實現工具互聯、數據互通。基于IPDCenter,工程師能夠實現從“串行工作”向“并行設計、跨領域協同”轉變,從“單打獨斗”向“團隊協作、知識經驗共享”轉變。

華為之所以能在這場工業軟件代際躍遷中成為引領者,源于其自身作為超大型、全鏈條先進制造企業的“試煉場”。華為工業數字模型驅動引擎iDME、硬件開發工具鏈平臺IPDCenter等核心引擎,無不是在解決自身研發、生產中的實際痛點過程中打磨而成。這種從千億級產業規模驗證過的技術,對制造業場景的匹配度是純粹的軟件公司難以比擬的。華為還聚焦于打造工業智能平臺,為工業AI提供底層公共技術能力與服務平臺,致力于解決工業制造領域共性的、底層的技術難題。在平臺之上,華為攜手專業伙伴共同滿足客戶多樣化的數字化及智能化需求。

在廣汽集團,華為云iDME和iDEE智能解析MCAD BOM及模型帶參特征,支撐構建汽車領域增強知識圖譜,為產品失效分析與整車追溯等場景提供精準數據支撐。在江淮汽車,基于華為iDME構建統一數據底座,實現從研發到制造全生命周期價值連通和跨域高效協同。在國星光電,基于iDME與MBMCenter的統一數據底座,打造集智能問數、智能預警與AI輔助指揮決策于一體的數智運營中心,推動經營管理向數據驅動與智能指揮升級。這些實踐充分展示了華為工業智能平臺在推動制造業智能化轉型中的巨大潛力。