在百威武漢智能工廠的發(fā)酵工藝中,一項創(chuàng)新的預測性維護方案正在發(fā)揮關鍵作用。該方案通過集成多種通信技術,顯著提升了設備故障預警的準確性和生產效率。

方案的核心在于振動傳感器數據的實時采集與分析。這些傳感器直接輸出EtherNet/IP協(xié)議數據,經過專用網關的預處理后,數據被傳輸至Siemens Industrial Edge平臺。該平臺利用FFT頻譜分析技術,結合歷史數據模型,實時監(jiān)測電機軸承狀態(tài)。當檢測到特征頻率幅值超過預設閾值時,系統(tǒng)會自動觸發(fā)預警,從而準確識別出早期的機械磨損故障。

為了實現(xiàn)多協(xié)議設備的協(xié)同工作,技術團隊采用了協(xié)議轉換架構。發(fā)酵罐的Modbus RTU溫度傳感器數據通過西門子S7-1200 PLC(作為PROFINET主站)進行集中采集,并利用EtherNet/IP模塊實現(xiàn)協(xié)議轉換,確保數據能夠無縫透傳至上層系統(tǒng)。這一創(chuàng)新架構不僅解決了設備間通信的兼容性問題,還大大提高了數據處理的效率和準確性。

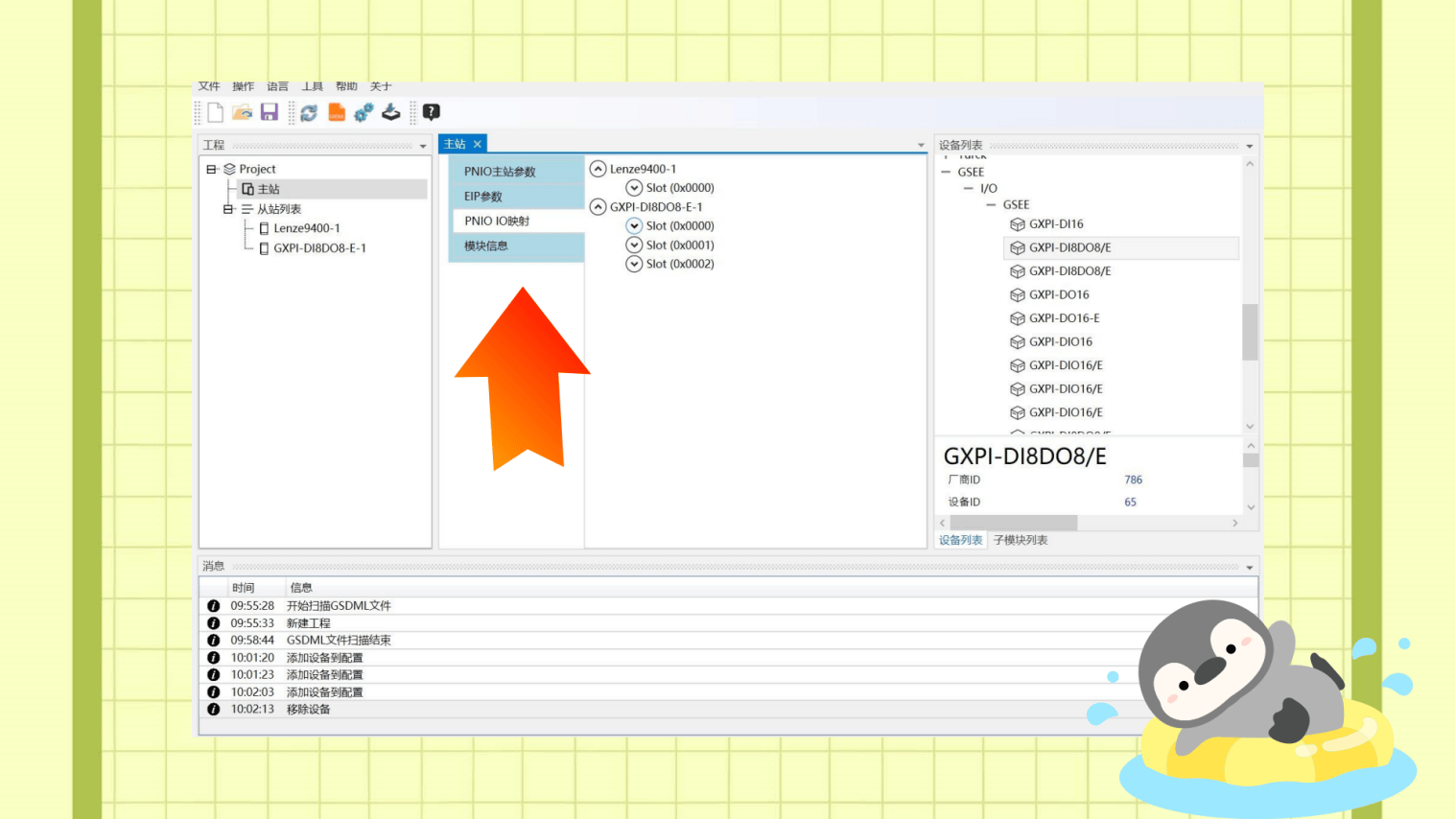

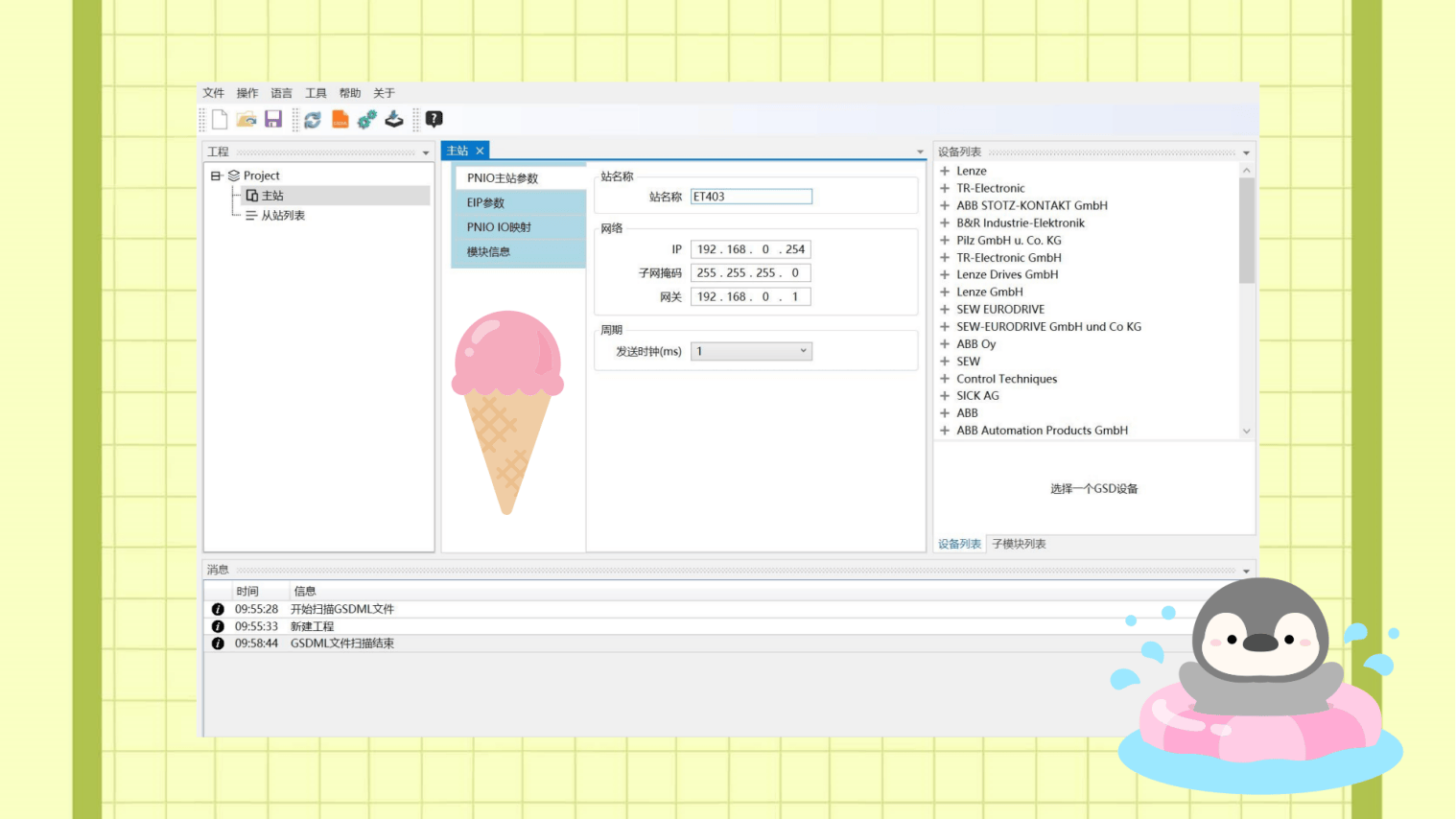

在PROFINET配置過程中,工程師們首先通過新建工程的方式,快速生成了PROFINET總線網絡。他們仔細設置了主站設備的參數,包括主站名稱、IP地址以及通訊周期等,以確保網絡的穩(wěn)定性和高效性。隨后,他們添加了從站設備,并通過搜索功能為從站設備分配了唯一的名稱。在配置從站設備參數時,工程師們詳細設置了網絡參數、通訊周期以及輸入輸出命令等,以確保數據的準確傳輸和處理。

該方案還顯著優(yōu)化了PLC的輪詢周期,將傳統(tǒng)周期從16ms縮短至2ms,使得關鍵數據的延時控制在2ms以內。這一改進不僅提高了系統(tǒng)的響應速度,還為預測性維護提供了更加實時和可靠的數據支持。在實際運行中,故障預警準確率高達92%,非計劃停機時間減少了40%,年維護成本降低了約18%。